NOTAS DE INTERÉS:

El objeto del presente proyecto es el estudio de la rotura frágil de las rocas mediante la Teoría de las Distancias Críticas (TDC). Las pequeñas discontinuidades o defectos, como microfisuras, poros, bordes de grano, etc. de la roca sana generan concentraciones de tensiones en su entorno que dan lugar a fisuras y a su rotura frágil. El estudio de este fenómeno es de interés en diversos ámbitos de la ingeniería civil, minera y energética, como por ejemplo, para el aprovechamiento de la energía geotérmica. Dada su importancia, se ha desarrollado esta página web con el objetivo de maximizar la difusión y alcance de esta temática que, sin duda, aun requiere un importante estudio.

Se ha optado por empezar analizando 4 tipos de rocas. Entre los requisitos contemplados para su selección destacan principalmente la búsqueda de materiales homogéneos con tamaños de grano adecuados para la escala a la que se va a trabajar inicialmente. Esto resulta importante, pues se prevé que la Distancia Crítica puede estar relacionada con el tamaño de los granos del material (Ver concepto de Distancia Crítica en el apartado sobre la Teoría de las Distancias Críticas, TDC). Por otro lado, se ha tratado de buscar materiales que pudieran resultar de interés para futuras aplicaciones prácticas, como es el caso de las fuentes de energía geotérmica, y que complementen a otros materiales ya analizados en estudios similares anteriores (e.g., Cicero et al., 2014). En base a todo ello, se han seleccionado los siguientes materiales: Arenisca Floresta, Caliza Moleano, Mármol Macael y Mármol de Carrara.

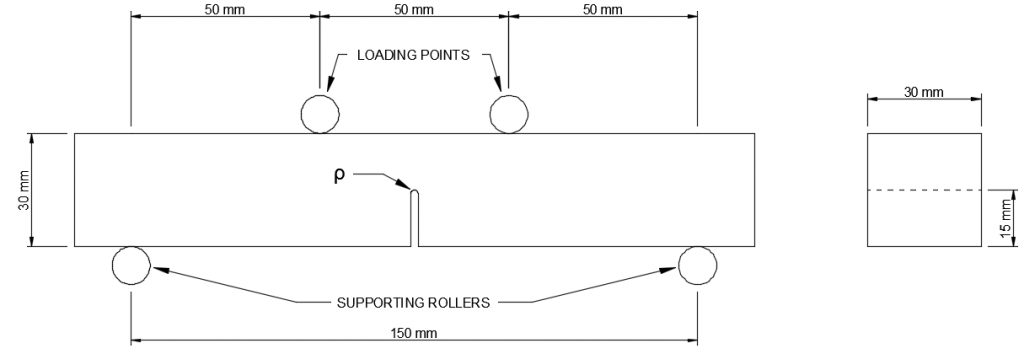

La empresa Chausal es la encargada de realizar las probetas necesarias para el programa de ensayos que se pretende llevar a cabo (Ver proceso de preparación de las probetas). De momento, se pretenden ensayar probetas de 180x30x30 mm a flexotracción en 4 puntos, todas ellas con entallas de radio (ρ) variable mayores de 4 mm (las entallas con radios menores son realizadas por la empresa Frontwave por motivos técnicos). A continuación se muestra un esquema con la geometría de las probetas.

Adicionalmente, también se realizarán ensayos de compresión simple y ensayos brasileños, de manera que logremos caracterizar correctamente las propiedades mecánicas de los materiales analizados. El programa de ensayos contempla de cara al futuro ensayos a diferentes temperaturas como las habituales en fuentes de energía geotérmica, así como ensayos que nos permitan valorar el efecto escala de las probetas. Finalmente, la colaboración entre la Universidad de Cantabria y le TU Bergakademie Freiberg permitirá realizar también ensayos triaxiales entre otros.

Se envían a la Universidad de Cantabria las primeras probetas finalizadas para su ensayo. En estas primeras pruebas se comprueba el correcto funcionamiento del dispositivo de flexotracción, validando el proceso de carga que se pretende llevar a cabo y el correcto acabado de las probetas. Esto nos ha permitido determinar la célula de carga a emplear, la velocidad de carga adecuada, etc., dejando a punto el aparato para comenzar los ensayos una vez disponibles todas las probetas.

De acuerdo con el proceso descrito en la preparación de las probetas, aquellas entallas de radio inferior a 4 mm son realizadas por la empresa Frontwave en Portugal. Se comienzan de esta forma a realizar los cortes de 0.15, 0.5, 1, 2 y 4 mm de radio para cada uno de los materiales, empleando discos abrasivos para las entallas con radio mayor a 1 mm y mediante hilo de diamante para los radios menores.

En necesario destacar nuevamente la importancia de que las entallas tengan forma de «U», con las paredes laterales paralelas y el frente con forma de semi-circunferencia. Para asegurar que no existen posibles variaciones entre los resultados de las probetas hechas en España y Portugal debidos al procedimiento empleado en el corte, se han realizado muestras con radios de 4 mm en ambas empresas, cuyos resultados serán comparados más adelante.

Una vez recibidas las probetas entalladas en nuestros laboratorios, se procede a la preparación de las mismas para su posterior ensayo. En primer lugar, los cortes se han realizado por vía húmeda, por lo que, de acuerdo con la UNE-EN 13161:2008, las probetas han de ser secadas a una temperatura de 70 (+/- 5)ºC hasta alcanzar masa constante. Tras el secado, las probetas se han almacenado hasta alcanzar el equilibrio térmico a temperatura ambiente, teniendo en cuenta que los ensayos deben realizarse en un intervalo de 24 horas después de retirarlas del horno. Finalmente, cada probeta ha sido inspeccionada individualmente y otorgada un código propio, de manera que éstas queden perfectamente identificadas. Además de medir y comprobar la geometría de las piezas y entallas, se ha señalado cada cavidad, fisura, plano de debilidad o cualquier otro posible defecto que pudiera afectar a los resultados de los ensayos.

Esta página aun no se encuentra completada, trataremos de actualizarla lo antes posible. Disculpe las molestias.

Debe estar conectado para enviar un comentario.